机器人三维激光切割机:压铸铝后处理的新质生产力

在智能制造与精密加工不断演进的今天,压铸铝材料凭借轻量、高强度、良好导热性等优势,被广泛应用于汽车、新能源、电动摩托、电子电气等多个行业。然而,压铸成型过程中不可避免会产生水口、浇冒口等冗余结构,如果不能及时且高质量地去除,不仅影响产品装配精度和外观,还可能成为隐藏的质量缺陷源。

近年来,机器人三维激光切割技术迅速崛起,凭借其高灵活性、非接触、低热影响、无应力、切割效率高等优势,逐渐成为压铸铝去水口和浇冒口等后处理工艺的新宠。在越来越多企业的实践中,这一技术正逐步取代传统的人工打磨、液压冲切和CNC加工,重塑压铸铝加工工艺的新格局,本文将围绕该技术在压铸铝水口与浇冒口处理中的应用价值与发展前景进行深入剖析。

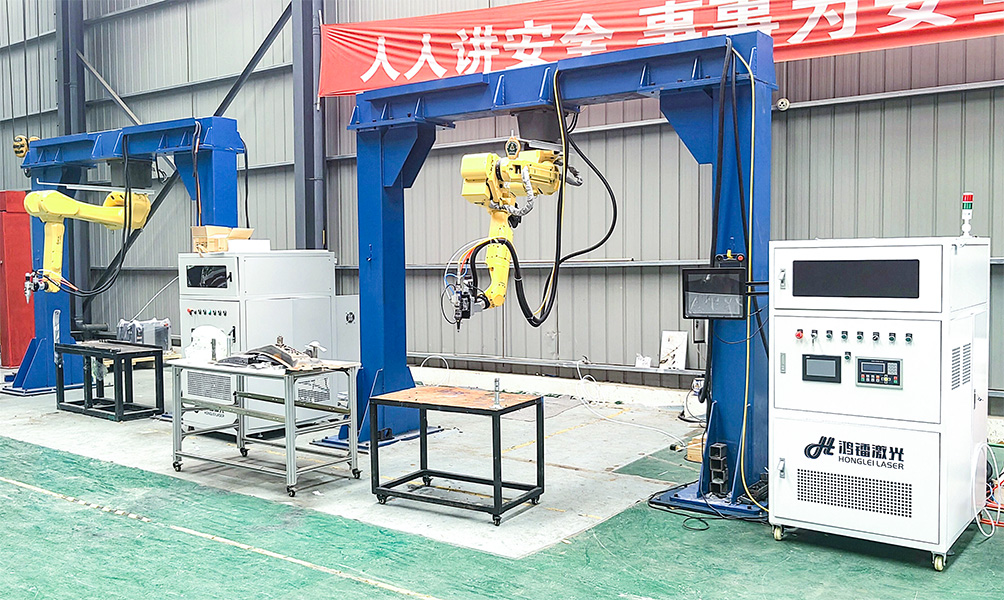

机器人三维激光切割机简要简介

机器人三维激光切割机是六轴工业机器人与高精度光纤激光系统的完美结合,代表了当今制造业数字化智能化转型的重要装备,是集高稳定性、高精度、高性能、高速度于一身的先进的三维光纤激光切割设备,通过编程实现可轻松实现动态2D、3D切割一次成型,特别适合用于结构复杂、不规则、立体曲面等三维零件的精密切割。

机器人三维光纤激光切割机又称为机器人激光切割机,机械手激光切割机,机械臂激光切割机,立体激光切割机等。整体结构按照人体工程学进行设计,即使最复杂曲面的加工,也能简单操作完成。搭配专用设计的轻量化三维防撞切割头和各种变位机及工装夹具实现七轴、八轴联动,可对各种异型三维工件实现空间曲线轨迹切割,其中6000W及以上采用出光控制盒和3级5级穿孔,最大切割厚度达到了15mm,最小切割孔径3mm,其效率比传统的CNC加工方式提升 3 倍以上,切割精度高、切割速度快、无变形、无耗材、无污染,工序简单、一次切割成型,无需开模和后续打磨加工,大大降低了模具投资成本、人工成本和下料时间,缩短了新产品开发周期,非常适合新品开发及多品种中小批量生产,有效解决了开模冲压费用高,等离子切割或五轴机床激光切割等加工工艺运维成本高、周期长、更改不灵活、工序复杂费时费工、占地大、不环保等实际问题。满足汽车制造、车架、异型管件、工程模具等行业领域对中小批量、多样化柔性加工需求,强势推动产业智造升级。

传统工艺的局限:压铸铝去水口的技术瓶颈

压铸铝后处理面临的核心行业痛点主要体现在三个方面:首先,压铸件缺陷风险高,传统切割方式容易导致晶间腐蚀,使金属基体破碎,影响力学性能;其次,热裂纹问题频发,当铸件厚薄不均,凝固应力与顶出不均易导致铸件开裂,返修率高;最后,氧化与气孔难以控制,铝合金在熔炼过程中易吸气的特性使得铸件内部容易形成空洞,后续切割过程中加剧表面氧化,影响后续处理质量。

压铸件在成型后,通常会带有水口、溢流槽、浇冒口等附着冗余部分,这些部位不仅影响产品外观与装配精度,还会带来潜在的应力集中与后续使用问题,因此必须在后加工过程中彻底去除。在机器人三维激光切割机应用之前,压铸铝行业主要依赖三类后处理方法完成去水口、浇冒口等工序:

人工打磨/锯切:操作工人使用角磨机、带锯、手锯等简单工具敲打铸件去除多余部分。这种方法虽然操作简便、无需设备投入,但存在操作强度大,对工人技术依赖性强,切割精度差,切口不整齐、易损伤铸件、导致变形等明显缺陷,尤其不适合浇口厚、结构复杂的铸件。手工处理过程中,存在安全隐患,易伤人,工人面临高温铸件烫伤风险,且生产效率极低,单件处理时间往往长达数十分钟,难以规模化生产,无法满足大批量与高质量需求。

液压冲切:依托液压冲床加装专用模具,包括切边机、冲床冲模和带锯机等设备实现快速剪断或冲除水口,虽然效率较高且切口相对整齐,但这些设备存在明显的局限性:每款产品都需要定制专用模具,开发周期长、成本高、不具备柔性,且模具磨损快,更换产品时需要重新换模调试,维护频繁,适应性差,加工过程对铸件容易造成变形和冲击损伤,对复杂三维结构的水口处理能力有限。

CNC数控加工:适用于高精度铸件去水口,虽然这种方法加工精度高,过程可控,能获得高质量的切口,但存在设备昂贵、效率低、、加工速度较慢,操作复杂,刀具易损,不适合切割异形、曲面较多的产品等明显缺点,尤其面对含硅量较高的铝合金时,刀具寿命大幅缩短,不利于长周期运行。

机器人三维激光切割机在压铸件去水口、浇冒口工艺中的五大核心优势

1.切割效率大幅提升,机器人三维激光切割技术在压铸铝加工领域展现出颠覆性的优势,传统去水口工艺需要几分钟甚至几十分钟完成的工序,三维激光切割系统仅需几十秒左右即可完成。激光切割是非接触式加工,切割速度快,可实现连续多面的高效切割,平均效率是人工打磨的3~5倍,是数控机床的1.5~2倍。切割压铸件的生产周期变短,产品合格率大幅提高,显著增强了市场竞争力。

2.切割精度更高,三维激光切割重复精度达到±0.03mm,可切割最小R0.3mm的圆角,满足精密装配需求。切割热影响区域小,切口光滑无毛刺,多轴协同运动算法确保复杂曲面切割路径的精确执行,批量产品一致性强。

3.机器人三维激光切割技术柔性程度高,一套三维激光切割系统通过软件切换即可应对不同产品,无需物理换模,省去了传统冲压的模具开发费用,离线编程软件可在数小时内完成新产品轨迹规划,特别适合中小批量、多品种的订单型加工模式,特别适合快速迭代的开发需求,当产品更新换代时,企业无需投入新模具,只需更新切割程序即可适应新产品,极大降低了研发风险。加工过程无机械应力损伤,非接触式加工方式避免了传统机械冲击对结构完整性的破坏,不会产生压伤、冲击、塑性变形等问题,保留压铸件原有力学性能,且对压铸件强度与外观无影响。

4.全流程加工数据可追溯,在压铸件加工过程中,三维激光切割相比传统打磨、锯切和冲压方式,机器人三维激光切割系统在自动化集成能力和加工数据可追溯能力上具有明显优势,是现代压铸工厂实现数字化、智能化升级的重要装备之一。机器人三维激光切割系统可接入视觉识别、码垛、上下料、传输线等,实现全流程协同,降低人工依赖,整个流程可实现“人不干预、全闭环”的自动加工,极大地减少人工参与,提高产线稳定性与效率。通过3D建模软件与激光切割控制系统联动,可实现一键导入零件模型,自动生成切割路径,根据不同产品自动匹配激光功率、焦距、速度等参数,自动调用历史切割程序,适应多型号、多批次生产需求。高端机器人三维激光切割系统支持与企业的MES或ERP系统集成,这让激光切割从“单一设备”真正升级为“智能节点”,推动工厂数字化协同管理。

5.加工过程更绿色环保,环保效益是该技术符合绿色制造趋势的关键优势,激光能量转换效率高达35%以上,远高于传统机械加工,能耗大幅降低,通过机器人三维激光切割对材料进行精确切割,切割边缘精细,排样紧凑,使材料利用率最大化,大幅降低了材料浪费。加工过程不需要冷却液或润滑剂,无油污、无粉尘、避免化学污染,车间环境更清洁,保护工人健康,降低职业健康风险。

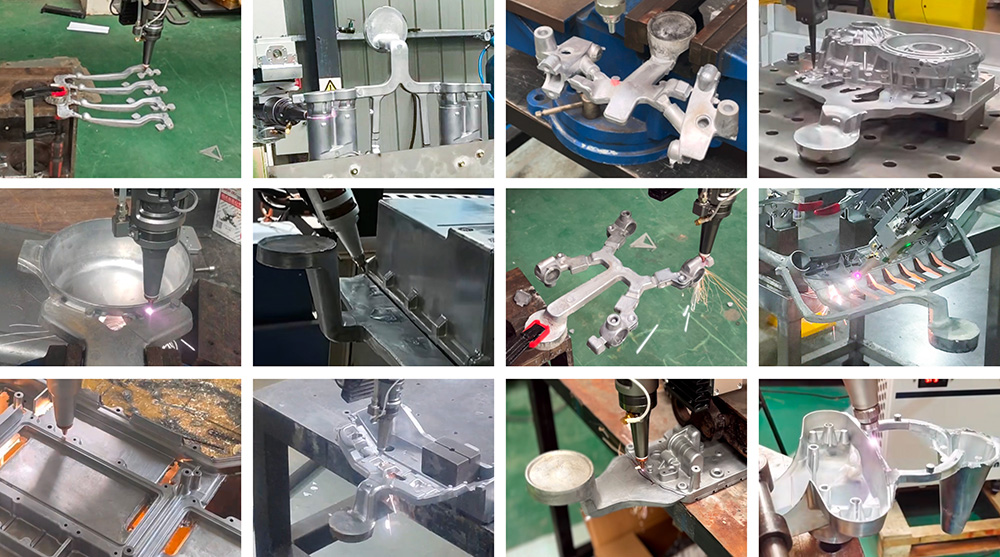

机器人三维激光切割机压铸件行业典型应用领域

随着技术成熟度提升,机器人三维激光切割机逐步在以下领域广泛使用:

汽车制造:电机壳体、变速箱外壳、座椅骨架、转向节、仪表支架等结构复杂件的水口去除。

摩托车/电动车领域:轻量化车架、铝合金轮毂、灯具支架等轻质铸件的高效高精度修整。

电子通讯:5G基站散热器、铝壳结构件等,对外观与精度要求高的部件。

家用电器制造:压缩机壳、连接器、结构支架等,对效率与清洁度有较高要求。

工业自动化零部件:电机端盖、泵体、控制箱等中小型复杂铸件的后处理。

未来趋势与行业发展

机器人三维激光切割机不仅提升了加工环节的效率与质量,更成为压铸企业连接智能工厂中多个工序的“智能节点”,使得他们在面对复杂生产场景时,依旧能够实现批量化、高一致性的智能制造目标。其卓越的灵活性、精准度和效率,成为压铸铝加工尤其是水口、浇冒口处理的理想选择,不仅有效解决了传统方法的痛点,更符合当下工业智能化发展的主旋律。随着工业4.0、数字孪生、碳中和等趋势的持续推进,压铸行业正向无人化、自动化产线转型,机器人激光切割将成为关键节点装备,其自动化能力打通了前后工序,提高了加工效率和一致性,将成为压铸加工行业的核心竞争力之一,助推整个压铸制造体系向“更高效、更绿色、更智能”的方向迈进。