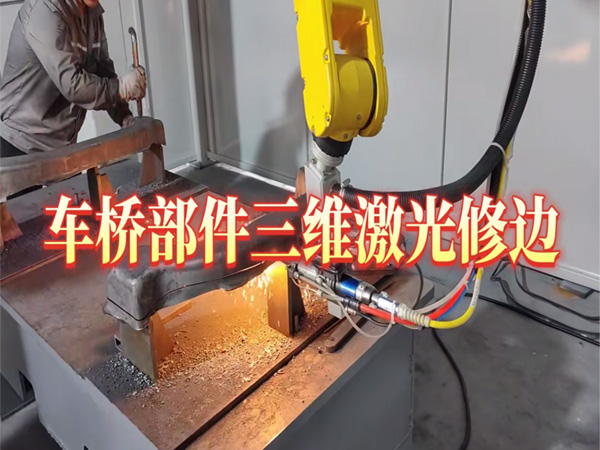

机器人三维激光切割机重塑车桥智造逻辑

在商用车制造领域,车桥作为核心动力传动部件,承担着承载车身重量、传递驱动扭矩、实现转向控制以及行驶安全的关键作用,其制造精度直接决定了整车的安全性与耐久性。在传统制造中,车桥部件的切割下料主要依赖砂轮切割、氧气-乙炔气割等传统工艺,这些方法虽然成本低廉,但存在精度不足、热变形大、二次加工量大、复杂曲面加工困难等问题长期制约着车桥制造的效率与质量。随着新能源商用车的快速发展,整车轻量化、定制化和智能制造趋势加快,车桥零部件的加工工艺也在悄然发生变革,机器人三维激光切割技术正逐步取代传统方式,成为行业升级的重要推动力。这种高精度、非接触式的加工方式,不仅能高效完成复杂曲面的切割,还能显著提升桥壳、转向节等核心部件的制造精度和结构强度,为商用车的轻量化与性能提升提供全新可能。

商用车车桥根据位置与功能可分为前桥与后桥两大类型,前桥主要承担转向与部分承载功能,由锻钢前梁、转向节、主销及轮毂组成,通过主销铰接实现车轮转向。后桥作为动力输出的核心,包含主减速器、差速器、半轴及桥壳四大组件。车桥按结构可分为整体式与断开式,商用车广泛采用整体式铸造或冲焊桥壳。铸造桥壳刚度高但工艺复杂,而冲焊桥壳凭借轻量化、清洁度高、故障率低等优势,正逐步替代铸造工艺。一个完整的车桥系统由多种结构件组成,包括但不限于桥壳(驱动桥壳、转向桥壳)、主减速器壳体、半轴、半轴套管、差速器壳、法兰盘、连接板、各类加强板、限位座、支架、悬挂耳轴、刹车支架、ABS传感器固定件等,这些部件往往形状复杂、结构多变,对切割质量与柔性加工能力要求更高。

传统车桥切割下料方式

在商用车车桥的生产制造过程中,切割下料是重要的初始工序。传统的切割下料方式主要有火焰切割、等离子切割、冲裁、锯床下料等,其中火焰切割设备简单、成本较低,适用于中厚板加工,切割精度较低,边缘质量粗糙,容易造成材料浪费,切口热影响大,影响车桥部件的质量,需二次铣削修正。等离子切割相比火焰切割,设备的投资成本相对较高,维护也较为复杂,具有切割速度快、切口较窄、切割精度较高等优点,能够切割不锈钢、铝等多种金属材料,切割过过程同样会产生热变形,而且等离子弧会产生强烈的噪声、强光和有害气体,对工作环境和操作人员的健康有一定危害。冲裁适用于批量较大、形状规则的零件下料,生产效率高,能够保证一定的尺寸精度,但是需要制作专门的模具,灵活性差,模具的设计和制造周期长、成本高,对于小批量、多品种的车桥生产不太适用。冲裁过程中会对板材产生较大的冲击力,容易使板材产生变形,对于一些材质较软或对平整度要求较高的材料,冲裁后的零件可能需要进行校平处理。锯床切割下料适用于批量直线下料,精度优于气割,操作简便、成本低,但切割面易产生毛刺,效率低,且仅能处理简单几何形状,无法处理转向节等复杂三维曲面零件。以上方式后续都需要钻床或攻丝机开孔,多工序协作,人工干预多,流程繁琐、换工装频繁,整体效率偏低,生产周期长。

机器人三维激光切割机的技术优势

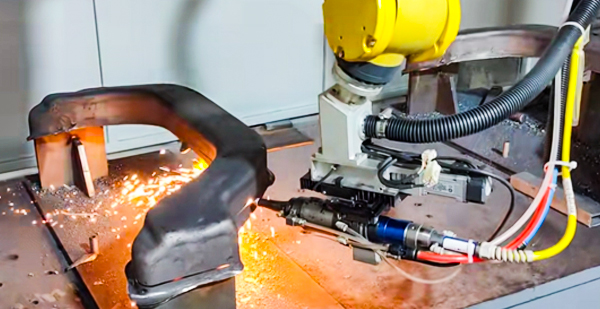

随着激光技术的不断发展,机器人三维激光切割下料方式在商用车车桥制造领域得到了越来越广泛的应用,通过六轴工业机器人与高精度光纤激光系统的完美结合,可轻松实现动态2D、3D切割一次成型,可对异型管件、冲压件、结构件实现任意角度、任意曲面加工,一次成型,无论是车桥的轴管、法兰盘还是连接部件,都能被精准切割,保证各部件之间的良好配合,有效避免了因尺寸误差导致的装配困难和安全隐患。与传统切割下料方式相比,它具有以下显著优势:

柔性加工能力强,切割形状无限制

机器人三维激光切割机配备专业的数控系统和示教编程或离线仿真软件,可以根据不同的设计要求,随时更改或更换产品的切割程序,实现对各种复杂形状的车桥部件进行切割加工。无需像冲裁那样制作专门的模具,一机多用,一台设备即可完成前桥工字梁、后桥壳片等20余种零件批量切割生产,或者在一次装夹中完成桥壳等复杂形状部件的曲面开孔、端面修弧等多道切割工序,大大提高了生产效率,有效缩短了新产品的开发周期和生产成本,特别适合小批量、多品种的车桥生产模式。

高精度、无毛刺切割

机器人三维激光切割机能够实现高精度的切割,切缝窄,高精度的切割可以减少后续打磨加工工序,提高车桥部件的尺寸精度和装配精度,从而提升车桥的整体质量和性能,使桥壳与其他部件的配合更加紧密,减少车辆行驶过程中的异响和振动。

切缝窄、切口质量好

机器人三维激光切割机能够实时捕捉车桥的复杂曲面和不规则形状,确保激光束始终垂直于切割面,实现高精度切割,切口平整光滑,无毛刺、无挂渣,割缝细,材料损耗少。切口处的热影响区极小,对材料的组织和性能影响微乎其微,基本不会改变材料的原有特性。这对于一些对材料性能要求较高的车桥部件,如高强度合金钢制成的半轴等,传统气割后需去应力退火,而激光切割可直接进入精磨工序,无需再二次修边或抛光,减少工序,保证了在使用过程中的可靠性和耐久性。

绿色环保加工

机器人三维激光切割机切割过程中不产生有害气体和废渣,噪声污染小,对环境友好。与传统切割方式相比,能耗较低,属于节能型加工技术,复合现代环保可持续发展的要求,有利于企业降低生产成本,提高企业形象。

机器人三维激光切割机在车桥制造中的应用场景

传统车桥加工需要经过下料、铣削、钻孔、打磨等多道工序,设备间的转运和装夹不仅耗时,还会积累误差,机器人三维激光切割机的介入彻底改变了这一现状。在商用车向高效、安全、智能升级的进程中,机器人三维激光切割机凭借灵活的运动轨迹、高精度的切割能力,正在车桥制造的多个关键环节掀起一场工艺革新,已渗透至车桥核心部件与连接件制造全链条环节中,实现了多机台分散加工到 一站式集成制造的工艺整合,它不仅解决了传统工艺难以突破的精度瓶颈,更以柔性化、集约化的优势,为车桥制造企业应对市场变化提供了技术底气。

除了桥壳主结构外,车桥系统中还有大量支架、法兰盘、吊耳、限位器、加强筋、螺栓孔位等连接件。这些结构通常为复杂冲压件或焊接件,传统方式难以在成型后加工孔位。机器人三维激光切割机恰好解决这一难题,不仅可在冲压后精密开孔、倒角,还能实现焊缝边缘预处理、坡口切割,大幅提升装配精度与焊接质量,真正实现结构件成型即终件,切割即装配。

随着高功率光纤激光器的普及,厚桥壳板的切割速度越来越快,机器人三维激光切割机正从可选工艺升级为车桥制造的基准配置,从核心部件到细小连接件,机器人三维激光切割机已形成了车桥制造的全场景渗透,典型的应用场景有:

桥壳切割加工:桥壳作为车桥的骨架,需要承载整车 70% 以上的重量,其结构强度与尺寸精度至关重要。在重型卡车驱动桥壳的加工中,机器人三维激光切割机可精准追踪桥壳曲面轨迹,完成两端法兰面的坡口切割、中部减重孔、放油孔及气塞孔的异形加工以及悬架安装座的轮廓切割,单次加工时间大幅缩短,桥壳切口的热影响区更小,配合惰性气体保护,可实现无毛刺切断,一次切割成形,直接满足工艺要求。

转向节与轮毂:转向节作为连接前桥与车轮的关键部件,其叉形结构、轴颈端面及安装孔的加工精度要求极高。传统冲压 + 铣削工艺需要多道工序,模具成本超高,机器人三维激光切割机通过离线编程导图,可直接根据 3D 模型生成切割路径,在高强度钢转向节坯料上一次性完成轴肩圆角切割、球头销安装孔的精切。轮毂的加工则更能体现机器人三维激光切割机的柔性优势,商用车轮毂多为钟形结构,需要在曲面端面上切割散热孔、螺栓安装孔,传统钻削加工容易因径向力导致轮毂变形,而机器人三维激光切割机可实时补偿工件装夹误差,在旋转过程中完成倾斜孔的切割,单件加工时间和工件报废率大幅减少。

制动系统部件:制动底板与制动鼓的配合精度直接影响制动效果,其通风孔的位置度误差若超过 0.5mm,可能导致制动偏磨。在制动底板加工中,机器人三维激光切割机可同步完成外缘轮廓切割与 通风孔的群孔加工,孔位公差小,确保与制动蹄片的完美贴合。

异形连接件与支架:车桥与车架连接的支架、推力杆支座等异形件,往往因车型不同而设计各异。传统冲压模具的开发周期长,且难以适应多品种小批量生产。机器人三维激光切割机通过示教编程导图直接驱动切割路径,无需模具即可完成复杂轮廓加工,同时保证承载面强度。新产品样品交付周期大幅缩短,由于无需开模,单件制造成本更低,尤其在新能源商用车领域,电池布局的差异化要求车桥连接件频繁调整,机器人三维激光切割机的柔性生产能力成为快速响应市场需求的核心竞争力。

未来趋势:智能化与全流程集成

随着商用车技术不断升级,传统粗放式加工模式已无法适应现代轻量化、个性化、智能化需求。机器人三维激光切割机凭借其高精度、高效率、柔性强等优势,正逐步融入车桥制造各环节,推动底盘结构件从粗制造向精智造迈进,彻底解决了传统车桥制造中的精度失真、工序冗余与柔性缺失难题。如果您正在为车桥切割问题所困扰,不妨尝试一下机器人三维激光切割机,开启商用车车桥切割的新时代!